Metal Tozu Nedir? Hangi Endüstride Hangi Toz Kullanılır?

Gözle görülemeyecek kadar küçük metalik parçacıkların, günümüzün en ileri teknolojilerine nasıl güç verdiğini hiç düşündünüz mü? Bir uçağın jet motorundan, vücudumuzdaki bir implant’a, kullandığımız arabanın dişlilerinden 3D yazıcıda üretilen karmaşık bir parçaya kadar her yerde, bu mikroskobik kahramanlar iş başında: Metal Tozları.

Geleneksel döküm ve dövme yöntemlerinin sınırlarını aşan bu teknoloji, daha hafif, daha sağlam, daha karmaşık ve daha uygun maliyetli ürünlerin kapısını aralıyor. Peki, metal tozu tam olarak nedir ve hangi endüstri, neden belirli bir metal tozunu tercih ediyor? Gelin, bu parlak dünyanın derinliklerine inelim ve endüstrinin toz halindeki gücünü keşfedelim.

Metal Tozu Nedir? Temelden Başlayalım

Metal tozu, adından da anlaşılacağı gibi, metallerin mikron boyutlarında (bir milimetrenin binde biri) öğütülmüş veya üretilmiş halidir. Bu tozlar, atomizasyon (eriyik metalin yüksek basınçlı gaz veya su ile püskürtülmesi), elektroliz veya mekanik öğütme gibi çeşitli yöntemlerle üretilir.

Bu tozların asıl gücü ise Toz Metalurjisi (TM) ve Katmanlı İmalat (3D Baskı) gibi teknolojilerle birleştiğinde ortaya çıkar. Bu yöntemlerde metal tozları, yüksek basınç ve/veya sıcaklık altında sıkıştırılıp sinterlenerek (kaynaştırılarak) katı, işlevsel parçalara dönüştürülür.

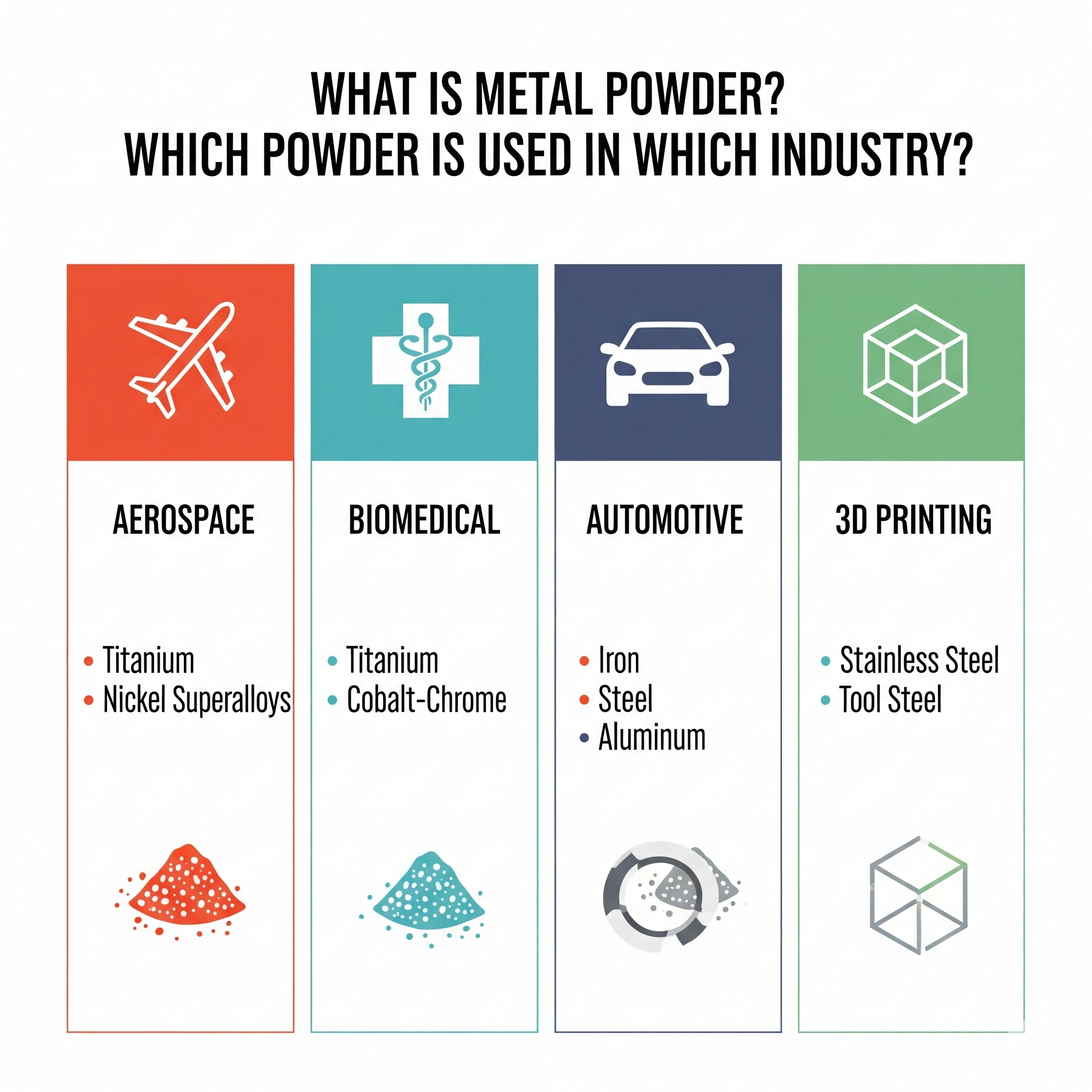

Endüstrilerin Tercihi: Hangi Sektör, Hangi Tozu Kullanıyor?

Her endüstrinin kendine özgü ihtiyaçları vardır: Hafiflik, yüksek sıcaklık dayanımı, biyouyumluluk veya maliyet etkinliği gibi. İşte bu ihtiyaçlar, kullanılacak metal tozunun türünü belirler.

1. Havacılık ve Uzay Endüstrisi: Hafiflik ve Ateşe Dayanıklılık

Bu sektörde her gramın hesabı yapılır ve malzemelerin en ekstrem koşullara dayanması beklenir.

- Titanyum Alaşım Tozları (Örn: Ti-6Al-4V): Çelik kadar güçlü ama çok daha hafif olan titanyum, uçak gövdeleri, iniş takımları ve motor bileşenleri için idealdir. Yüksek mukavemet/ağırlık oranı, yakıt verimliliğini doğrudan artırır.

- Nikel Bazlı Süperalaşım Tozları (Örn: Inconel 718): Jet motorlarının türbin diskleri gibi 1000°C’yi aşan sıcaklıklara maruz kalan parçalar için vazgeçilmezdir. Bu “süperalaşımlar”, ekstrem sıcaklıklarda bile mekanik bütünlüğünü korur.

- Alüminyum Alaşım Tozları: Hafifliğin en kritik olduğu yapısal braketler, uydu bileşenleri ve dron parçaları için kullanılır.

2. Biyomedikal Sektör: İnsan Vücuduyla Mükemmel Uyum

Medikal implantların vücut tarafından reddedilmemesi ve ömür boyu hizmet etmesi gerekir.

- Titanyum Alaşım Tozları (Ti-6Al-4V): Mükemmel biyouyumluluğu (vücutla uyumlu olma), korozyon direnci ve kemikle bütünleşebilme (osseointegrasyon) özelliği sayesinde kalça, diz, omurga ve diş implantlarında altın standarttır.

- Kobalt-Krom (Co-Cr) Alaşım Tozları: Titanyumdan bile daha yüksek aşınma direncine sahiptir. Bu nedenle, sürekli sürtünmeye maruz kalan yapay eklem yüzeylerinde (örneğin kalça protezinin top ve yuvası) ve diş kuronlarında sıklıkla tercih edilir.

- Paslanmaz Çelik Tozları (316L): Cerrahi aletler ve geçici implantlar gibi uygulamalarda, uygun maliyeti ve iyi korozyon direnci nedeniyle kullanılır.

3. Otomotiv Endüstrisi: Maliyet Etkinliği ve Yüksek Hacimli Üretim

Otomotivde milyonlarca adet üretilen parçalar için maliyet ve üretim hızı kritiktir. Toz metalurjisi burada devreye girer.

- Demir ve Çelik Tozları: Şanzıman dişlileri, yataklar, kasnaklar, ABS sensör halkaları ve motorun birçok yapısal parçası, demir ve çelik tozlarının sıkıştırılıp sinterlenmesiyle üretilir. Bu yöntem, geleneksel talaşlı imalata göre çok daha az malzeme israfı ile net şekle yakın parçalar üreterek maliyeti düşürür.

- Alüminyum Tozları: Hafiflik gerektiren pistonlar ve bazı motor blokları gibi parçalarda giderek daha fazla kullanılmaktadır.

4. Katmanlı İmalat (3D Baskı): Tasarımda Sınırları Kaldırmak

3D baskı, geleneksel yöntemlerle üretilemeyecek kadar karmaşık geometrilere sahip parçaların üretilmesini sağlar.

- Paslanmaz Çelik Tozları: Prototipleme, yedek parça üretimi ve fonksiyonel parçalar için en yaygın kullanılan metal tozlarından biridir. Sağlamlığı ve uygun maliyeti onu popüler kılar.

- Takım Çeliği Tozları (Maraging Steel): Çok yüksek sertlik ve dayanıklılığa sahiptir. Kalıp ve takım imalatında, 3D baskı ile karmaşık soğutma kanallarına sahip kalıplar üretmek için kullanılır.

- Alüminyum ve Titanyum Tozları: Havacılık ve otomotivde olduğu gibi, 3D baskıda da hafif ve sağlam prototipler veya son kullanım parçaları üretmek için tercih edilir.

Sonuç: Endüstrinin Geleceği Toz Formunda Şekilleniyor

Metal tozları, artık sadece bir hammadde olmanın ötesinde, bir teknoloji platformudur. Toz metalurjisi ve katmanlı imalat gibi yenilikçi süreçler sayesinde mühendisler ve tasarımcılar, daha önce mümkün olmayan tasarımları hayata geçirebiliyor. Daha verimli jet motorlarından, insan ömrünü uzatan implantlara ve daha hafif otomobillere kadar, metal tozlarının görünmez dokunuşu, modern dünyanın her köşesinde geleceği şekillendirmeye devam ediyor.