Ateşin İçinde Doğan Güç: Inconel Tozu ile Yüksek Isıya Dayanıklı Parça Üretimi

Motor türbinlerinin kalbinde, kimyasal reaktörlerin cehennem ateşinde veya uzay araçlarının egzoz sistemlerinde… Metallerin eriyip, bükülüp pes ettiği yerlerde, görevine ilk günkü gücüyle devam eden bir malzeme düşünün. Bu malzeme, yüksek sıcaklık mühendisliğinin süper kahramanı olan Inconel‘dir. Özellikle Inconel tozu formunda, katmanlı imalat (3D baskı) gibi devrimsel teknolojilerle birleştiğinde, imkansız olarak görülen tasarımları gerçeğe dönüştürür.

Peki, Inconel tozunu bu kadar özel kılan nedir? Bu “süperalaşım” ile ateşin içinde bile formunu koruyan parçalar nasıl üretilir? Gelin, yüksek performanslı imalatın bu heyecan verici dünyasına yakından bakalım.

Inconel Nedir? Bir Süperalaşım Efsanesi

Inconel, temel olarak nikel ve kromdan oluşan, östenitik bir süperalaşım ailesinin ticari markasıdır. İçeriğine eklenen demir, molibden, niyobyum ve kobalt gibi elementler sayesinde, ona adeta metalik bir süper güç kazandırılır. Bu gücün en belirgin özellikleri şunlardır:

- Olağanüstü Yüksek Sıcaklık Dayanımı: Inconel, 1000°C’yi aşan sıcaklıklarda bile mekanik mukavemetini ve sürünme direncini (yük altında zamanla deforme olmama) korur. Yüzeyinde oluşan kalın ve stabil oksit tabakası (pasivasyon tabakası), onu daha fazla oksidasyondan koruyan bir zırh görevi görür.

- Mükemmel Korozyon Direnci: Sadece sıcağa değil, aynı zamanda en agresif kimyasallara, asitlere ve deniz suyu gibi korozif ortamlara karşı da son derece dirençlidir.

- Yüksek Mekanik Mukavemet: Hem yüksek hem de kriyojenik (çok düşük) sıcaklıklarda dahi yüksek çekme ve akma mukavemetine sahiptir.

En popüler Inconel alaşımları arasında Inconel 625 (mükemmel imal edilebilirlik ve korozyon direnci) ve Inconel 718 (aşırı yüksek sıcaklıklarda üstün mekanik özellikler) bulunmaktadır.

Inconel Tozu ile Üretim: Geleceğin Teknolojisi, Bugün

Geleneksel döküm veya işleme yöntemleriyle Inconel gibi bir malzemeyi şekillendirmek son derece zor ve maliyetlidir. Malzemenin yüksek sertliği ve mukavemeti, işleme takımlarının hızla aşınmasına neden olur. İşte bu noktada Inconel tozu ve katmanlı imalat (Additive Manufacturing – AM) teknolojisi devreye girer.

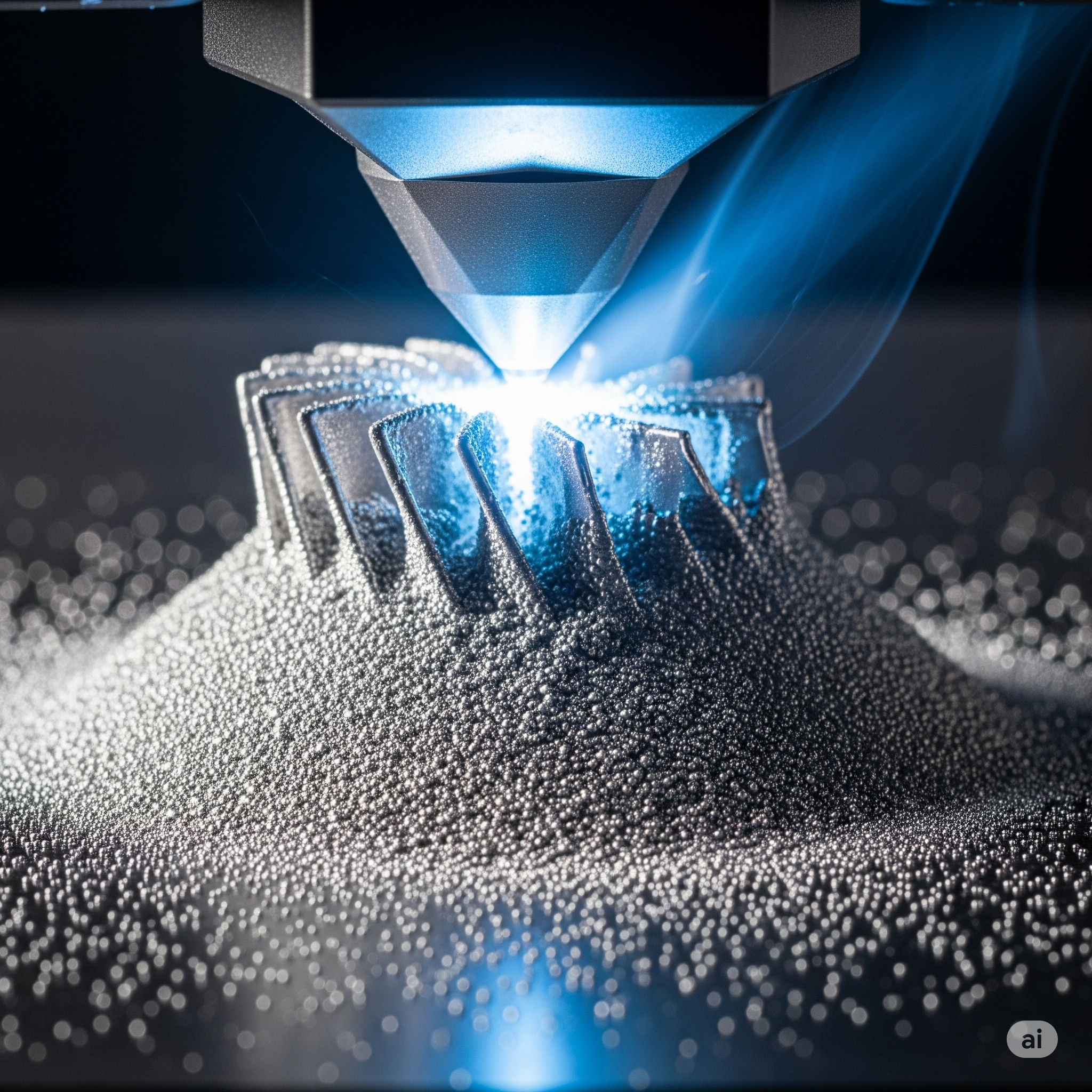

Seçici Lazer Eritme (Selective Laser Melting – SLM) veya Doğrudan Metal Lazer Sinterleme (Direct Metal Laser Sintering – DMLS) gibi 3D baskı yöntemleri, Inconel tozu ile parça üretim sürecini yeniden tanımlamıştır:

- Toz Serimi: İnce bir katman Inconel tozu, üretim tablasına serilir.

- Lazerle Eritme: Güçlü bir lazer ışını, parçanın 3D model verisine göre o katmandaki kesiti tarayarak metal tozunu seçici olarak eritir ve altındaki katmanla birleştirir.

- Katman Tekrarı: Üretim tablası bir katman kalınlığı kadar aşağı iner ve işlem, parça tamamen oluşana kadar yüzlerce veya binlerce kez tekrarlanır.

Avantajları Nelerdir?

Bu yöntem, geleneksel imalata göre devrimsel avantajlar sunar:

- Tasarım Özgürlüğü: Üretilmesi imkansız olan karmaşık iç soğutma kanallarına, hafifletilmiş kafes yapılarına ve organik geometrilere sahip parçalar kolayca üretilebilir. Bu, özellikle havacılıkta parça verimliliğini ve performansını artırır.

- Malzeme Verimliliği: Sadece ihtiyaç duyulan kadar toz kullanıldığı için malzeme israfı minimuma iner. Talaşlı imalattaki %90’lara varan malzeme kaybı ortadan kalkar.

- Hızlı Prototipleme ve Üretim: Tek bir parçadan düşük adetli seri üretime kadar hızlı ve esnek bir üretim imkanı sunar. Bu, Ar-Ge süreçlerini ve pazara sunma süresini önemli ölçüde kısaltır.

- Parça Konsolidasyonu: Eskiden onlarca farklı parçanın birleştirilmesiyle oluşan karmaşık bir montaj, artık tek parça halinde üretilebilir. Bu da ağırlığı azaltır, potansiyel hata noktalarını ortadan kaldırır ve montaj maliyetlerini düşürür.

Kullanım Alanları: Inconel Nerede Parlar?

Inconel tozundan üretilen parçalar, en zorlu görevlerin üstesinden gelir:

- Havacılık ve Uzay: Gaz türbinli motorların yanma odaları, türbin kanatları, nozullar ve egzoz sistemleri.

- Enerji Sektörü: Gaz ve buhar türbinlerindeki yüksek sıcaklık bileşenleri, nükleer reaktör parçaları.

- Kimya ve Petrokimya: Aşırı korozif ve yüksek sıcaklıktaki kimyasallara maruz kalan reaktör kapları, vanalar ve boru sistemleri.

- Otomotiv: Yüksek performanslı yarış araçlarının egzoz manifoldları ve turboşarj bileşenleri.

Sonuç olarak, Inconel tozu ve katmanlı imalat teknolojisi, yüksek performanslı mühendisliğin sınırlarını ortadan kaldıran mükemmel bir ikilidir. Ateşe, basınca ve korozyona meydan okuyan bu teknoloji, daha verimli, daha güvenli ve daha dayanıklı sistemlerin kapısını aralayarak geleceğin endüstrilerini bugünden şekillendirmektedir.