Endüstri 4.0, esneklik, hız ve maliyet etkinliği gerektirir. Robotik bileşenler söz konusu olduğunda, bu üç kriteri tek bir üretim yöntemiyle sağlamak zordur. Katmanlı İmalat (AM), benzersiz geometri ve hafiflik sunarken; geleneksel Talaşlı İmalat (CNC), üstün yüzey kalitesi ve sıkı toleranslar sağlar.

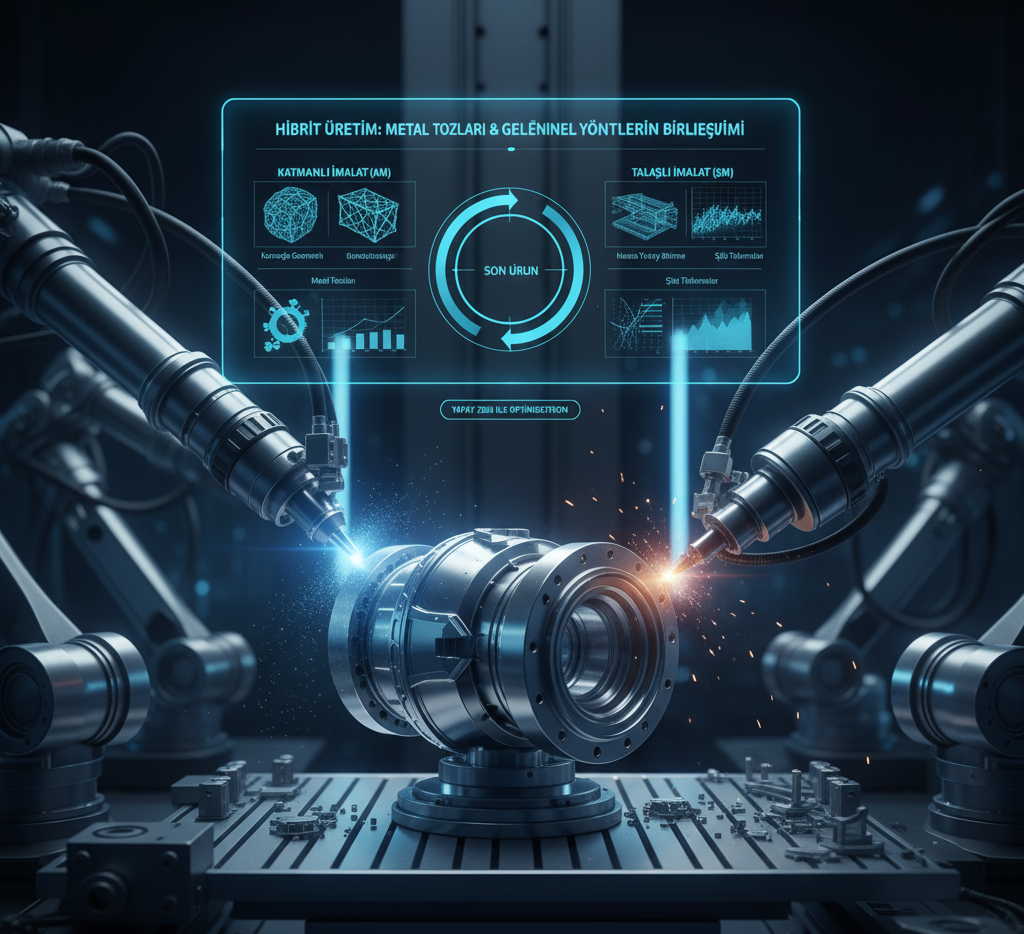

Hibrit Üretim, bu iki yöntemin avantajlarını aynı makine platformunda veya entegre iş akışlarında birleştirerek, metal tozlarının yarattığı karmaşık yapıları, CNC’nin hassasiyetiyle sonlandırır. Bu sinerji, robotik sektörde verimlilik ve kalite dengesini yeniden tanımlıyor.

1. Hibrit Üretimin Temel Mekanizması ve Metal Tozlarının Rolü

Hibrit sistemler, genellikle Katmanlı İmalat ile başlar ve hemen ardından Talaşlı İmalat ile devam eder (veya tam tersi).

- AM: Karmaşık Geometri (Kaba Şekil): Metal tozları (Titanyum, Nikel Süperalaşımlar) kullanılarak, parçanın karmaşık iç kanalları, hafifletilmiş kafes yapıları veya zor geometrili kısımları Seçici Lazer Eritme (SLM) veya Doğrudan Enerji Biriktirme (DED) gibi yöntemlerle katman katman oluşturulur. Bu, malzeme israfını azaltır.

- SM: Hassas Yüzey Bitirme: Oluşturulan kaba parça, hemen aynı tezgah üzerinde entegre bir CNC frezeleme ünitesine aktarılır. CNC, robotik eklemlerin, rulman yataklarının ve montaj yüzeylerinin gerektirdiği mikron düzeyindeki yüzey kalitesini ve sıkı toleransları sağlar.

Bu birleşim, “Net Şekle Yakın” (Near-Net-Shape) bir parçanın, geleneksel yöntemlere göre daha az malzeme ve daha kısa sürede üretilmesini sağlar.

2. Robotik Uygulamalarda Hibritin Avantajları

Hibrit üretim, özellikle robotik sistemlerdeki kritik bileşenler için vazgeçilmezdir:

- Süper Alaşımların İşlenmesi: Nikel Süperalaşımlar (Inconel gibi), geleneksel olarak kesilmesi çok zor ve maliyetli malzemelerdir. Hibrit yaklaşımda, malzemenin sadece küçük bir kısmı talaşlı işleme tabi tutulduğu için, toplam işleme maliyeti ve takım aşınması dramatik şekilde azalır.

- Onarım ve Yenileme: Özellikle büyük ve pahalı robotik parçaların (büyük robot kollarının eklem yerleri) hasar görmesi durumunda, hibrit sistem, DED teknolojisi ile hasarlı bölgeye aynı metal tozundan katmanlar ekleyerek parçayı orijinal boyutuna getirir ve hemen ardından CNC ile yüzeyini pürüzsüzleştirerek parçanın yenilenmesini sağlar.

- Fonksiyonel Derecelendirme (FGM): Hibrit DED sistemleri, tek bir parça üzerinde farklı metal tozlarını karıştırarak, parçanın farklı bölgelerine farklı özellikler (örneğin, gövdeye hafif Alüminyum, aşınma yüzeyine sert Çelik) kazandırabilir. Bu, robotik eklemlerde bölgesel optimizasyon sağlayarak ağırlığı korur ve performansı artırır.

3. Yapay Zeka (AI) ve Veri Analitiği ile Hibrit Optimizasyonu

Hibrit üretimdeki prosesler karmaşık olduğu için, Yapay Zeka (AI) sistemleri verimliliği ve kaliteyi sağlamada kritik bir rol oynar:

- Prosesten Sürece Geçiş Optimizasyonu: AI, AM sürecinden SM sürecine geçişte en iyi parametreleri (soğuma hızı, işleme hızı) belirleyerek olası iç gerilimleri ve çarpılmaları önler.

- Gerçek Zamanlı Kalite Kontrol: Sensörler ve Makine Öğrenimi (ML), toz biriktirme sırasında (AM) oluşan kusurları anlık olarak tespit eder ve bu kusurların CNC (SM) aşamasında nasıl giderileceğini belirler. Bu, insan müdahalesi olmadan sürekli kalite sağlar.

- Maliyet Analizi ve Verimlilik: AI algoritmaları, bir parçanın tamamen AM ile mi, tamamen SM ile mi yoksa Hibrit yöntemle mi üretilmesinin en verimli ve düşük maliyetli olduğunu tahmin ederek, üretim karar süreçlerini destekler.

Sonuç: Üretimin Geleceği Hibrit Sistemlerde

Hibrit Üretim, metal tozlarının sunduğu tasarım özgürlüğünü ve geleneksel yöntemlerin sağladığı kesinliği birleştirerek robotik parçaların üretiminde çığır açmaktadır. Bu entegrasyon, karmaşık robotik bileşenlerin daha az malzeme israfı, daha düşük maliyet ve daha yüksek hassasiyetle üretilmesini mümkün kılıyor. Hibrit teknolojiler ve Yapay Zeka‘nın uyumu, robotik sektörü için özel, hızlı ve ekonomik parça üretiminin yeni standardıdır.