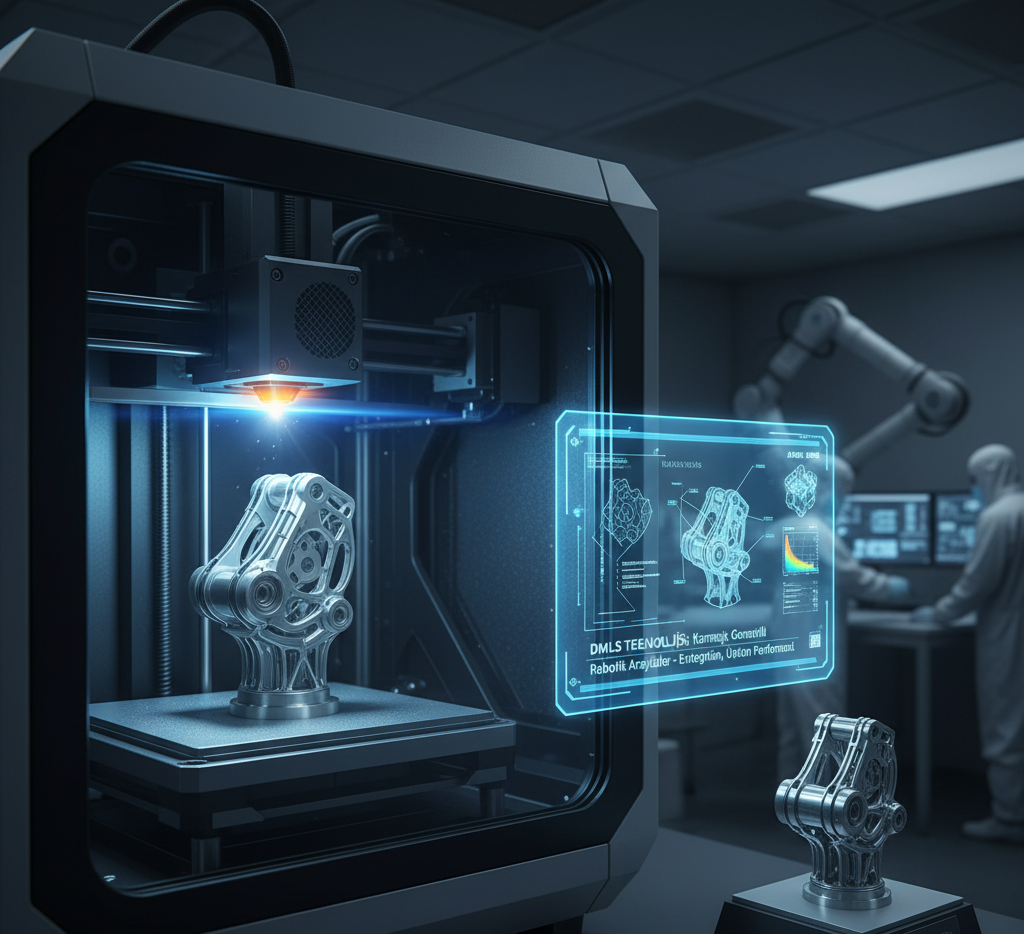

Robotik sistemler, günümüz endüstrisinde hız, hassasiyet ve güvenilirlik gereksinimlerini sürekli olarak artırmaktadır. Bir robotun performansı, genellikle onun en karmaşık ve kritik parçası olan arayüzlerde ve eklemlerde belirlenir. Geleneksel üretim yöntemleri bu karmaşık arayüzlerin limitlerini zorlarken, Doğrudan Metal Lazer Sinterleme (DMLS) teknolojisi, robotik tasarım ve performans için tamamen yeni bir kapı açmaktadır.

DMLS Nedir ve Robotik İçin Neden Hayati Önem Taşır?

DMLS (veya bazı üreticiler tarafından kullanılan adıyla Seçici Lazer Ergitme – SLM), bir Toz Yataklı Ergitme (Powder Bed Fusion – PBF) eklemeli imalat teknolojisidir. Yüksek güçlü bir lazer, ince bir metal tozu tabakasını tarayarak ve toz parçacıklarını tamamen eritip kaynaştırarak parçayı katman katman inşa eder.

Robotik Bileşenlerde DMLS’nin temel avantajları:

- Karmaşık Geometri Sınırsızlığı: Geleneksel frezeleme veya döküm yöntemleriyle üretilmesi imkansız olan iç kanallar, kafes yapılar (latis), boşluklar ve organik (biyonik) şekiller DMLS ile kolayca üretilebilir.

- Yüksek Performanslı Malzemeler: Titanyum alaşımları, paslanmaz çelikler, nikel bazlı süper alaşımlar gibi yüksek mukavemetli malzemeler kullanılabilir. Bu, robotik eklemlerin ve tutucuların daha fazla yük taşımasını sağlar.

- Yüksek Yoğunluk ve Mekanik Dayanım: DMLS ile üretilen parçalar, yüksek lazer enerjisi sayesinde tam yoğunluğa (%99.9’a kadar) ulaşabilir, bu da mükemmel mekanik özellikler ve yorulma ömrü anlamına gelir.

Karmaşık Robotik Arayüzlerde DMLS’nin Uygulamaları

DMLS’nin asıl gücü, robotik arayüzlerin tasarımını entegre fonksiyonellik için optimize etmesinde yatar:

1. Hafifletme (Topoloji Optimizasyonu)

Robotik sistemlerde hafiflik, hızı, enerji verimliliğini ve taşıma kapasitesini doğrudan artırır. DMLS, topoloji optimizasyonu ile tasarlanmış (sadece yük taşıyan yerlerin malzeme ile desteklendiği) karmaşık iç kafes yapılarına veya örümcek ağına benzeyen tasarımlara izin verir. Bu sayede, aynı mukavemetteki parça, geleneksel yöntemle üretilene göre %40’a kadar daha hafif olabilir (örneğin robotik bir bilek adaptörü).

2. Termal Yönetim ve Entegre Soğutma

Yüksek hızlı robotik motorlar, sensörler ve aktüatörler ısınır. DMLS, bu arayüzlerin içine soğutma sıvıları veya hava için konformal (parçanın şekline uyumlu) kanallar entegre etmeyi mümkün kılar. Bu, ısıyı çok daha etkili bir şekilde uzaklaştırarak robotun aşırı ısınmasını önler ve uzun süreli, yüksek performanslı çalışmasını garanti eder.

3. Parça Konsolidasyonu

Birden fazla küçük parçadan (cıvata, conta, gövde) oluşan karmaşık bir robotik eklemi, DMLS tek bir monolitik (tek parça) bileşen olarak üretebilir. Bu, montaj süresini ve maliyetini azaltır, potansiyel hata noktalarını (gevşek cıvatalar vb.) ortadan kaldırarak robotun güvenilirliğini artırır.

Endüstri 4.0 ve Yapay Zeka (AI) ile DMLS’nin Geleceği

DMLS teknolojisi, Endüstri 4.0’ın esneklik ve otomasyon hedefleriyle tam uyumludur. Yapay Zeka (AI), DMLS sürecini daha da optimize ederek robotik üretimi devrimleştiriyor:

- Hata Tespiti ve Önleme: AI, baskı sırasında lazerin toz yatağı üzerindeki etkisini (eritme havuzunun sıcaklığı, sıçrama miktarı) sensörler aracılığıyla sürekli izler. Olası bir parça kusurunu katman oluşmadan önce tespit ederek baskı parametrelerini otomatik ayarlar.

- Tasarım Optimizasyonu: AI, bir robotun çalışma ortamı ve beklenen yükler gibi parametreleri alarak, DMLS ile basılacak parçanın en hafif, en güçlü ve termal açıdan en verimli geometrisini saniyeler içinde tasarlar.

- Malzeme Yönetimi: Lazer gücü ve tarama stratejisi, kullanılan metal tozunun tane boyutu dağılımına göre AI tarafından sürekli ayarlanır. Bu, nihai parçanın mekanik tutarlılığını garantiler.

Sonuç olarak, DMLS teknolojisi, robotik arayüz tasarımını sadece karmaşık hale getirmekle kalmaz, aynı zamanda bu arayüzleri daha hafif, daha güçlü ve daha işlevsel hale getirerek robotların potansiyelini maksimize eder. Özellikle medikal robotik, uzay robotları ve yüksek hassasiyetli endüstriyel robotlar için DMLS, geleneksel üretim sınırlarının ötesine geçerek geleceğin robotik performans standartlarını belirlemektedir.