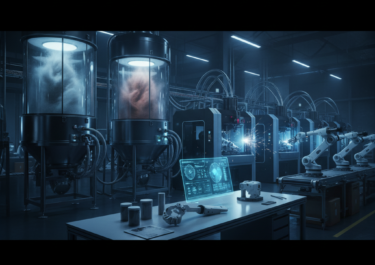

Robotik için Toz Kalitesinin Sürekli Kontrolü ve İzlenebilirliği

Robotik sistemlerle yürütülen Katmanlı İmalat (Additive Manufacturing – AM) süreçlerinde nihai parçanın performansı ve kalitesi, kullanılan metal tozunun tutarlılığına doğrudan bağlıdır. Titanyum ve Nikel Süperalaşımlar gibi kritik malzemeler söz konusu olduğunda, hammaddenin her partikülünün kalitesini sürekli kontrol etmek ve tüm yaşam döngüsünü izlenebilir kılmak, havacılık, medikal ve otomotiv gibi hassas sektörler için temel bir zorunluluktur.