Geleceğin Kilidini Açan Malzemeler: Alaşım Tozları ve Savunma/Havacılık Sektöründeki Stratejik Rolü

Gökyüzünün sınırlarını zorlayan bir savaş jeti, okyanusları aşan dev bir yolcu uçağı veya yörüngede görev yapan bir uydu… Bu ileri teknoloji harikalarının ortak bir sırrı var: Geleneksel yöntemlerle üretilmesi imkansız olan, olağanüstü dayanıklılığa ve hafifliğe sahip parçalar. İşte bu sırrın anahtarı, alaşım tozları ve bu tozları sanata dönüştüren toz metalurjisi ve katmanlı imalat (3D baskı) gibi devrimsel teknolojilerde saklı.

Peki, mikron boyutundaki bu metal tozları, milyonlarca dolarlık savunma ve havacılık platformları için neden bu kadar hayati? Gelin, alaşım tozlarının stratejik dünyasına dalalım ve bu sektörlerin geleceğini nasıl şekillendirdiğini birlikte keşfedelim.

Alaşım Tozu Nedir? Süper Güçlerin İnşa Taşı

Alaşım tozu, iki veya daha fazla metalin (veya bir metal ile bir ametalin) birleştirilerek atomize edilmesiyle elde edilen, son derece ince, küresel veya düzensiz formdaki partiküllerdir. Bu işlem, metallerin tek başlarına sahip olamayacağı üstün özellikleri (örneğin, daha yüksek mukavemet, korozyon direnci veya sıcaklık dayanımı) tek bir malzemede birleştirir.

Savunma ve havacılık sektörleri için bu “süper güçler” vazgeçilmezdir. Bu sektörlerde her bir gramın hesabı yapılır ve malzemelerin en zorlu koşullarda bile kusursuz performans göstermesi beklenir.

Savunma ve Havacılığın Gözdesi Olan Alaşım Tozları

Her projenin ihtiyacı farklıdır ve bu ihtiyaca cevap veren özel alaşım tozları bulunur. İşte bu sektörlerde en çok parlayan yıldızlar:

1. Titanyum Alaşım Tozları (Örn: Ti-6Al-4V)

- Özellikleri: Çeliğe yakın mukavemete sahip olmasına rağmen %45 daha hafiftir. Mükemmel korozyon direnci ve yüksek sıcaklık dayanımı sunar. Biyouyumluluğu da önemli bir avantajıdır.

- Kullanım Alanları: Uçakların gövde ve kanat iskeletleri, motor kompresör kanatları, iniş takımları, hidrolik sistem bileşenleri ve hatta zırh plakaları. Titanyum, hafiflik ve gücün mükemmel birleşimidir.

2. Nikel Bazlı Süperalaşım Tozları (Örn: Inconel 718, Waspaloy)

- Özellikleri: “Süperalaşım” adını sonuna kadar hak ederler. 1000°C’yi aşan sıcaklıklarda bile mekanik özelliklerini, sürünme direncini ve yapısal bütünlüğünü koruyabilirler.

- Kullanım Alanları: Jet motorlarının en sıcak bölgeleri olan türbin diskleri, yanma odaları ve nozullar. Bu parçalar, inanılmaz derecede yüksek sıcaklık ve basınç altında çalıştığı için nikel süperalaşımları alternatifsizdir.

3. Alüminyum Alaşım Tozları (Örn: Scalmalloy®)

- Özellikleri: Geleneksel alüminyumdan çok daha yüksek mukavemet sunarken, hafiflik avantajını korur. Özellikle katmanlı imalat için geliştirilen türleri, karmaşık ve hafif tasarımlara olanak tanır.

- Kullanım Alanları: Uydular, insansız hava araçları (İHA), füzelerin yapısal bileşenleri ve uçak kabin içi braketleri gibi ağırlığın en kritik faktör olduğu yerlerde kullanılır.

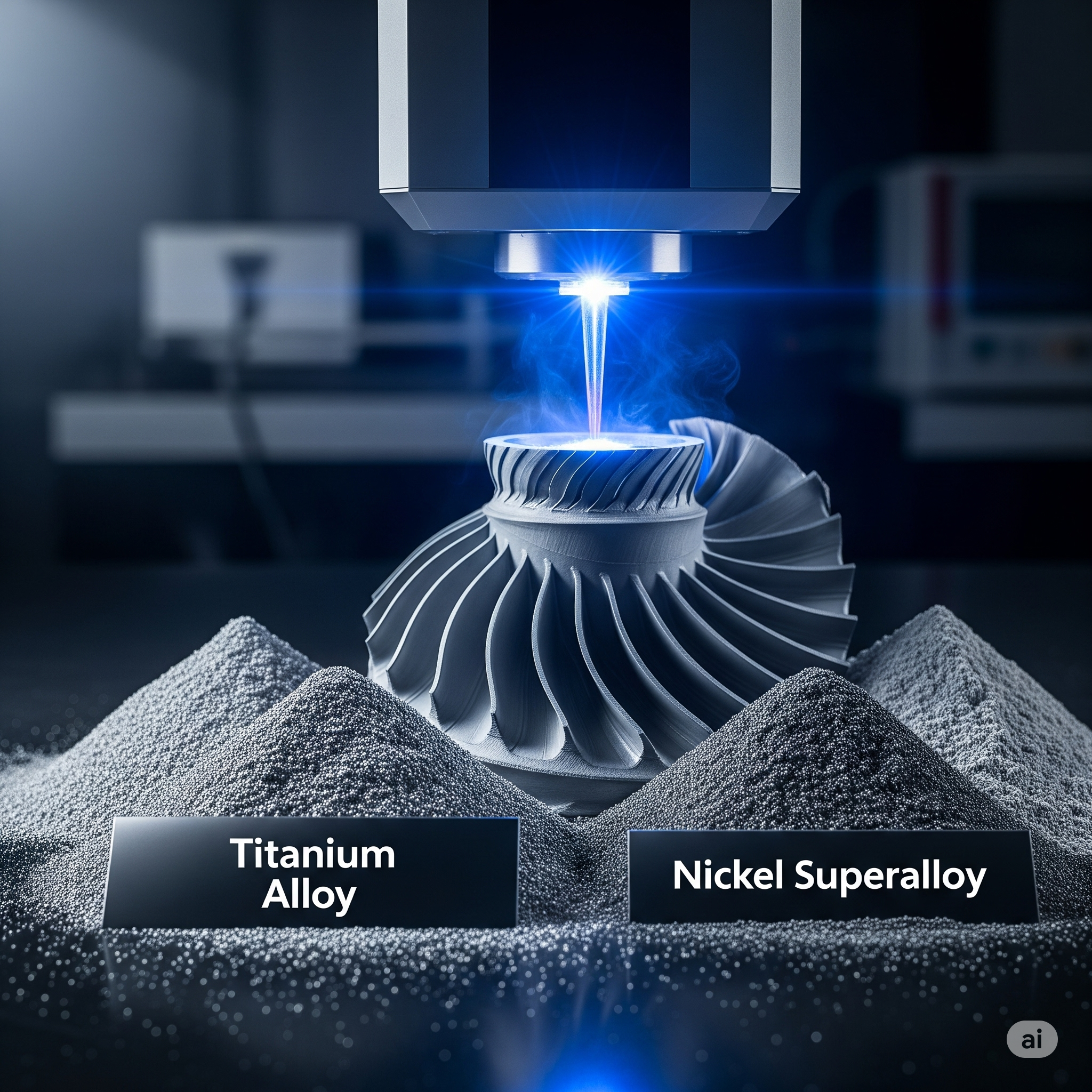

Üretim Devrimi: Toz Metalurjisi ve Katmanlı İmalat

Bu üstün tozlar, iki temel teknoloji ile hayati parçalara dönüşür:

- Toz Metalurjisi (TM): Alaşım tozlarının kalıplarda sıkıştırılıp yüksek sıcaklıkta sinterlenmesiyle parça üretimidir. Özellikle seri üretimde maliyet etkinliği sağlar.

- Katmanlı İmalat (Additive Manufacturing / 3D Baskı): Tozların bir enerji kaynağı (lazer veya elektron ışını) kullanılarak katman katman eritilip birleştirilmesiyle parça üretilmesidir. Geleneksel yöntemlerle üretilemeyecek kadar karmaşık geometrilere, iç soğutma kanallarına sahip veya hafifletilmiş (topoloji optimizasyonu) parçaların üretilmesine imkan tanır. Bu, özellikle havacılıkta “buy-to-fly” (satın alınan ham malzemeden uçan parçaya kalan oran) oranını inanılmaz derecede artırarak malzeme israfını önler.

Stratejik Avantajlar: Neden Alaşım Tozları?

- Ağırlık Azaltma: Daha hafif uçak ve füzeler, daha fazla menzil, daha yüksek hız ve daha fazla faydalı yük kapasitesi demektir.

- Performans Artışı: Yüksek sıcaklığa dayanıklı motor parçaları, motorların daha verimli ve daha güçlü çalışmasını sağlar.

- Tasarım Özgürlüğü: Katmanlı imalat sayesinde mühendisler, performansı maksimize eden ancak üretimi zor olan tasarımları hayata geçirebilir.

- Tedarik Zinciri Güvenliği: 3D baskı, ihtiyaç duyulan parçanın ihtiyaç duyulan yerde üretilmesine olanak tanıyarak lojistik bağımlılıkları azaltır ve hasarlı parçaların sahada daha hızlı değiştirilmesini sağlar.

- Maliyet ve Zaman Tasarrufu: Karmaşık bir parçayı tek seferde üretmek, onlarca parçanın birleştirilmesiyle oluşan montaj süreçlerini ortadan kaldırır.

Sonuç olarak, alaşım tozları sadece bir hammadde değil; savunma ve havacılık sektörleri için stratejik bir yetenek çarpanıdır. Bu mikroskobik parçacıklar, daha hafif, daha hızlı, daha dayanıklı ve daha verimli sistemlerin geliştirilmesinin önünü açarak ulusal güvenlik ve teknolojik üstünlüğün geleceğini şekillendirmektedir.