Endüstriyel robotlar, havacılık kollarından cerrahi hassasiyet gerektiren aktüatörlere kadar her uygulamada milyonlarca kez tekrarlanan yük döngüsüne maruz kalır. Bir robotun sürekli hareketi ve ağırlık taşıması, bileşenlerinde zamanla mikro çatlaklar oluşturan ve ani arızaya yol açabilen yorgunluk (fatigue) riskini beraberinde getirir.

Katmanlı İmalat (Additive Manufacturing) ile metal tozlarından üretilen robotik parçaların mukavemeti mükemmel olsa da, yorulma ömrü geleneksel dövme parçalara kıyasla özel dikkat gerektirir. Robotik sektörde uzun ömürlülük ve güvenilirlik sağlamak, metal tozlarının proses kaynaklı kusurlarını minimize etmekten geçmektedir.

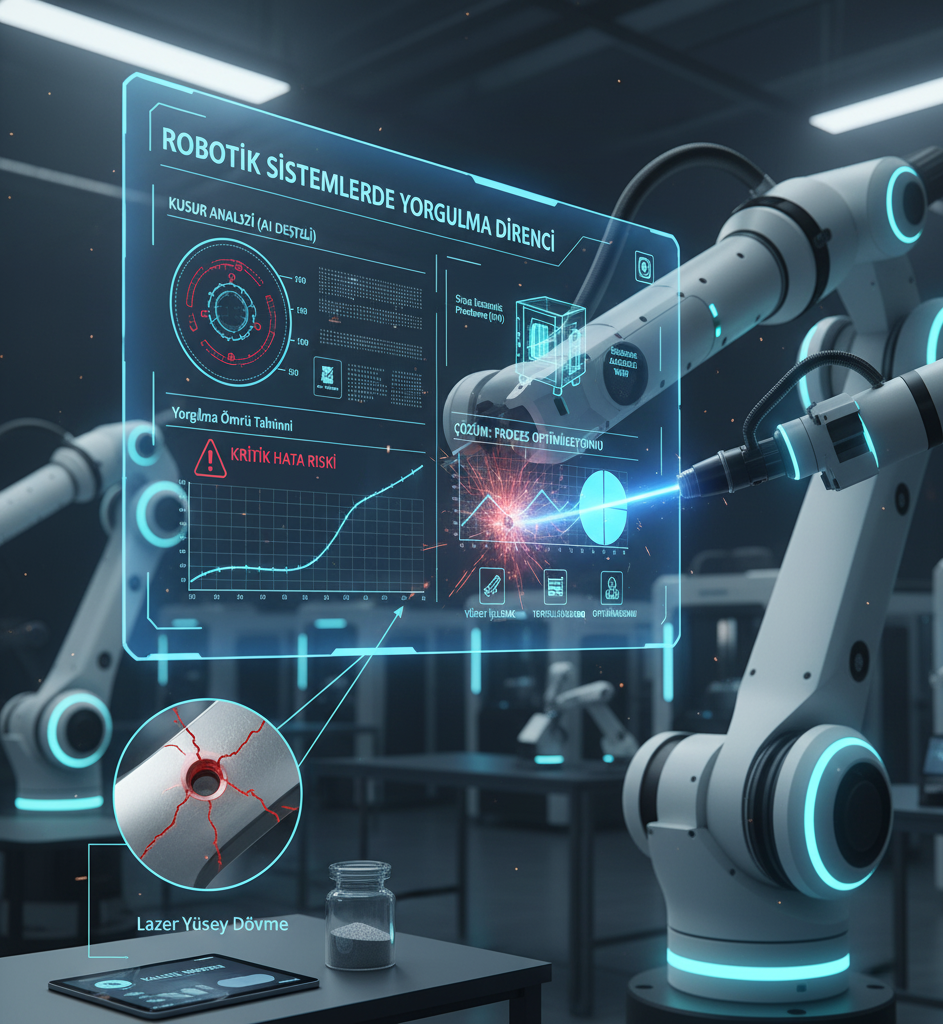

1. Yorulma Direncini Etkileyen Metal Tozu Kaynaklı Faktörler

Katmanlı İmalat ile üretilen parçaların yorulma ömrü, doğrudan proses sırasında oluşan ve toza özgü üç temel kusurla ilişkilidir:

- Gözeneklilik (Porozite): Parçanın içinde kalan, erimemiş metal tozu cepleri veya gaz hapsinden kaynaklanan mikroskobik boşluklar. Bu gözenekler, tekrarlanan yük altında çatlakların başladığı ve hızla ilerlediği noktalardır.

- Yüzey Pürüzlülüğü: Toz yataklı füzyon (PBF) yöntemleriyle üretilen parçaların yüzeyi, doğal olarak pürüzlüdür (genellikle 6-10 $\mu m$ $R_a$). Bu pürüzlülükler, yorulma çatlaklarının yüzeyden başlaması için ideal stres konsantrasyon noktaları oluşturur.

- Mikro Yapısal Anizotropi: Katman katman ergitme ve hızlı soğuma süreçleri nedeniyle, metalin iç kristal yapısı yöne bağımlı (anizotropik) olabilir. Bu durum, parçanın farklı yönlerdeki yüklere karşı yorulma direncini farklı kılar.

2. Yorulma Direncini Artıran Kritik Çözümler

Robotik parçaların yorulma ömrünü geleneksel parçaların seviyesine (hatta ötesine) taşımak için entegre çözümler gereklidir:

A. Proses Sonrası Yoğunlaştırma (Post-Processing)

- Sıcak İzostatik Presleme (HIP): En etkili yöntemlerden biridir. Parçanın yüksek sıcaklık ve basınç altında tutulması, parçanın içindeki mikroskobik gözenekliliği neredeyse sıfıra indirir. Bu, çatlak başlangıç noktalarını ortadan kaldırarak yorulma ömrünü dramatik şekilde artırır.

- Yüzey İşlemleri: Yüksek yüzey pürüzlülüğünü gidermek için CNC işleme, parlatma veya lazer yüzey dövme gibi ileri teknikler kullanılır. Pürüzsüzleştirilmiş yüzeyler, stres konsantrasyonunu azaltır ve yorulma başlangıcını geciktirir.

B. Akıllı Proses Kontrolü ve AI

- Parametre Optimizasyonu: Yapay Zeka (AI) ve Makine Öğrenimi (ML), tozun kimyasal bileşimi ve lazer parametreleri (güç, tarama hızı) arasındaki karmaşık ilişkiyi öğrenir. AI, en düşük gözenekliliği ve en homojen mikro yapıyı sağlayacak optimum baskı tarifini belirleyerek, yorulma direnci yüksek parçaların üretimini garanti eder.

- Gerçek Zamanlı İzleme: Proses sırasında ergitme havuzunun (melt pool) optik sensörlerle izlenmesi, oluşmaya başlayan kusurların anında tespit edilmesini ve bu kusurların olduğu bölgelere daha sonra ekstra işlem uygulanmasını (örneğin yeniden eritme) mümkün kılar.

3. Robotik Sektördeki Etkisi: Güvenilirlik ve Hafiflik

Yüksek yorulma direncine sahip metal tozu parçaları, robotik sistemlere iki hayati avantaj sağlar:

- Ultra Hafif Tasarım (Topoloji Optimizasyonu): Yorulma ömründen emin olunduğunda, mühendisler robot kollarını ve eklem yerlerini gereksiz malzemeden arındırarak daha hafif ve karmaşık kafes yapılarla tasarlayabilirler. Bu hafif robotlar daha az enerji tüketir ve daha hızlı hareket eder.

- Maksimum Görev Süresi: Havacılık ve savunma robotları gibi kritik uygulamalarda, parçanın arızalanma olasılığının düşük olması (yüksek yorulma ömrü), görev sürekliliğini ve güvenilirliğini en üst düzeye çıkarır.

Sonuç: Kalite Mühendisliği ve Uzun Ömür

Robotik sistemlerde metal tozları kaynaklı yorulma direnci, malzemenin potansiyelini gerçeğe dönüştürmek için bilim ve mühendisliğin kesişim noktasıdır. HIP gibi proses sonrası teknikler, AI destekli kalite kontrol ve doğru metal tozu seçimi (Titanyum, Nikel bazlı alaşımlar), robotik parçaların yalnızca hafif ve karmaşık değil, aynı zamanda güvenilir ve milyonlarca döngüye dayanıklı olmasını sağlamaktadır. Bu güvence, Endüstri 4.0’ın özerk ve uzun ömürlü robotik vizyonunu gerçeğe dönüştürmektedir.