Bakır Tozu ile Sinterlenmiş Parça Üretimi: Adım Adım Kılavuz

Yüksek elektriksel ve termal iletkenliği ile bilinen bakır, endüstrinin vazgeçilmez bir metalidir. Ancak, bu metali geleneksel döküm ve talaşlı imalat yöntemleriyle karmaşık şekillerde işlemek hem maliyetli hem de malzeme israfına yol açabilen bir süreçtir. İşte bu noktada toz metalurjisi ve sinterleme devreye girerek, bakır tozundan net-şekle yakın, yüksek performanslı ve ekonomik parçalar üretmek için zarif bir çözüm sunar. Bu kılavuzda, bir avuç bakır tozunun nasıl sağlam ve işlevsel bir endüstriyel parçaya dönüştüğünü adım adım inceleyeceğiz.

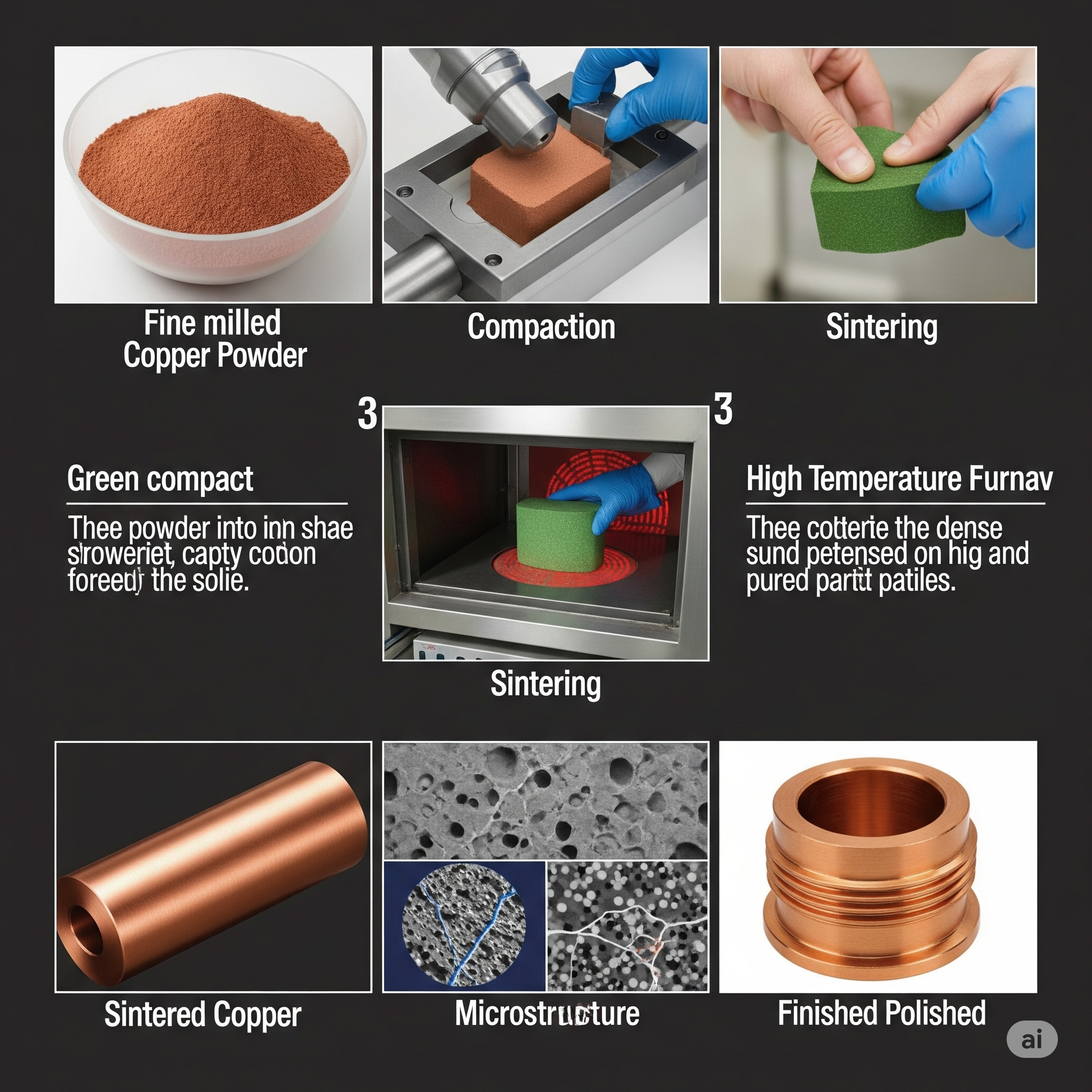

Sürecin Kalbi: Tozdan Katıya Yolculuk

Bakır tozu ile sinterlenmiş parça üretimi, her biri nihai ürünün özelliklerini doğrudan etkileyen hassas ve kontrollü adımlardan oluşur.

Adım 1: Temel Malzeme – Doğru Bakır Tozunun Seçimi ve Hazırlanması

Her şey doğru hammadde ile başlar. Üretilecek parçanın gereksinimlerine göre (örneğin, yoğunluk, iletkenlik, mukavemet) bakır tozunun özellikleri belirlenir.

- Saflık: Özellikle yüksek elektriksel iletkenlik gerektiren uygulamalar için yüksek saflıkta (%99.9+) elektrolitik veya atomize bakır tozları tercih edilir.

- Partikül Boyutu ve Şekli: İnce taneli tozlar daha yüksek yoğunluk ve pürüzsüz bir yüzey sağlarken, düzensiz şekilli (dendritik) partiküller presleme sonrası “ham mukavemeti” artırır. Bu özellikler, parçanın kalıptan kırılmadan çıkması için kritiktir.

Adım 2: Karıştırma – Homojen Bir Başlangıç

Saf bakır parçalar üretilebileceği gibi, performansı artırmak için alaşımlama da yapılabilir. Örneğin, yatak ve burç üretiminde bakır tozuna kalay (bronz için) veya çinko (pirinç için) tozları eklenebilir. Ayrıca, presleme işlemini kolaylaştırmak ve kalıp aşınmasını azaltmak için karışıma çok küçük miktarlarda (genellikle <%1) çinko stearat gibi yağlayıcılar eklenir. Bu adım, tüm bileşenlerin homojen bir şekilde dağılmasını sağlamak için hassas karıştırıcılarda gerçekleştirilir.

Adım 3: Presleme – Parçaya Şeklini Verme

Hazırlanan toz karışımı, parçanın negatif geometrisine sahip olan özel çelik veya karbür kalıplara doldurulur. Ardından, hidrolik veya mekanik presler kullanılarak yüksek basınç (genellikle 150 – 700 MPa) altında sıkıştırılır. Bu işlem sonucunda, kendi şeklini koruyabilen ancak henüz kırılgan olan “ham parça” (green compact) elde edilir. Presleme yoğunluğu, nihai parçanın boyut hassasiyetini ve yoğunluğunu doğrudan etkiler.

Adım 4: Sinterleme – Atomik Bağların Kurulduğu An

Üretim sürecinin en kritik aşaması sinterlemedir. Ham parçalar, kontrollü atmosfere sahip yüksek teknolojili fırınlara yerleştirilir.

- Sinterleme Sıcaklığı: Bakır için sinterleme sıcaklığı, malzemenin erime noktası olan 1084∘C’nin oldukça altında, genellikle 700∘C ile 900∘C arasında bir değere ayarlanır. Bu sıcaklık, toz partiküllerinin erimeden, atomik difüzyon yoluyla birbirine kaynamasını sağlar.

- Sinterleme Atmosferi: Bakır, yüksek sıcaklıklarda oksijene karşı oldukça hassastır ve kolayca oksitlenir. Oksitlenme, parçanın elektriksel iletkenliğini ve mekanik özelliklerini mahveder. Bunu önlemek için sinterleme işlemi, hidrojen, azot-hidrojen karışımı veya ayrıştırılmış amonyak gibi indirgeyici veya inert bir atmosfer altında gerçekleştirilir. Bu koruyucu atmosfer, presleme sırasında eklenen yağlayıcıları da parçadan uzaklaştırır.

- Sinterleme Süresi: Parçaların fırında kalma süresi, yoğunluğun ve mukavemetin artması için yeterli atomik hareketin gerçekleşmesine olanak tanır.

Adım 5: Kontrollü Soğutma ve İkincil İşlemler

Sinterleme tamamlandıktan sonra parçalar, yine koruyucu atmosfer altında kontrollü bir şekilde soğutulur. Bu, termal şok ve oksidasyon riskini ortadan kaldırır. Fırından çıkan parçalar genellikle kullanıma hazırdır. Ancak, daha hassas toleranslar veya ek özellikler gerekiyorsa şu ikincil işlemler uygulanabilir:

- Kalibrasyon (Sizing): Boyutsal hassasiyeti artırmak için parçanın tekrar bir kalıpta preslenmesi.

- Yağ Emprenye Etme: Kendi kendini yağlayan bronz yataklar üretmek için parçanın gözeneklerinin vakum altında yağ ile doldurulması.

- Talaşlı İmalat: Diş açma veya delik delme gibi ek geometriler oluşturma.

- Yüzey Kaplama: Korozyon direncini veya estetiği artırmak için kaplama yapılması.

Sinterlenmiş Bakır Parçaların Uygulama Alanları

Bu çok yönlü üretim tekniği sayesinde elde edilen sinterlenmiş bakır ve bakır alaşımlı parçalar, birçok kritik alanda kullanılır:

- Elektrik ve Elektronik: Şalterler, röleler ve motorlar için yüksek iletkenliğe sahip elektrik kontakları ve terminaller.

- Termal Yönetim: Yüksek performanslı işlemciler ve güç elektroniği için soğutucu bloklar (heatsinks) ve ısı yayıcılar.

- Otomotiv ve Makine: Kendi kendini yağlama özelliğine sahip bronz yataklar, burçlar ve baskı rondelaları.

- Endüstriyel Uygulamalar: Karmaşık geometrilere sahip armatür ve vana bileşenleri.

Sonuç

Bakır tozu ile sinterlenmiş parça üretimi, malzeme bilimi ve mühendisliğin mükemmel bir birleşimidir. Hammaddeden nihai ürüne kadar her adımda hassas kontrol sağlayarak, geleneksel yöntemlerle üretilmesi zor, karmaşık ve yüksek performanslı bakır bileşenlerin ekonomik ve verimli bir şekilde imal edilmesine olanak tanır. Bu teknoloji, elektrifikasyon ve minyatürleşmenin hız kazandığı günümüz dünyasında, yenilikçi çözümlerin önünü açmaya devam etmektedir.