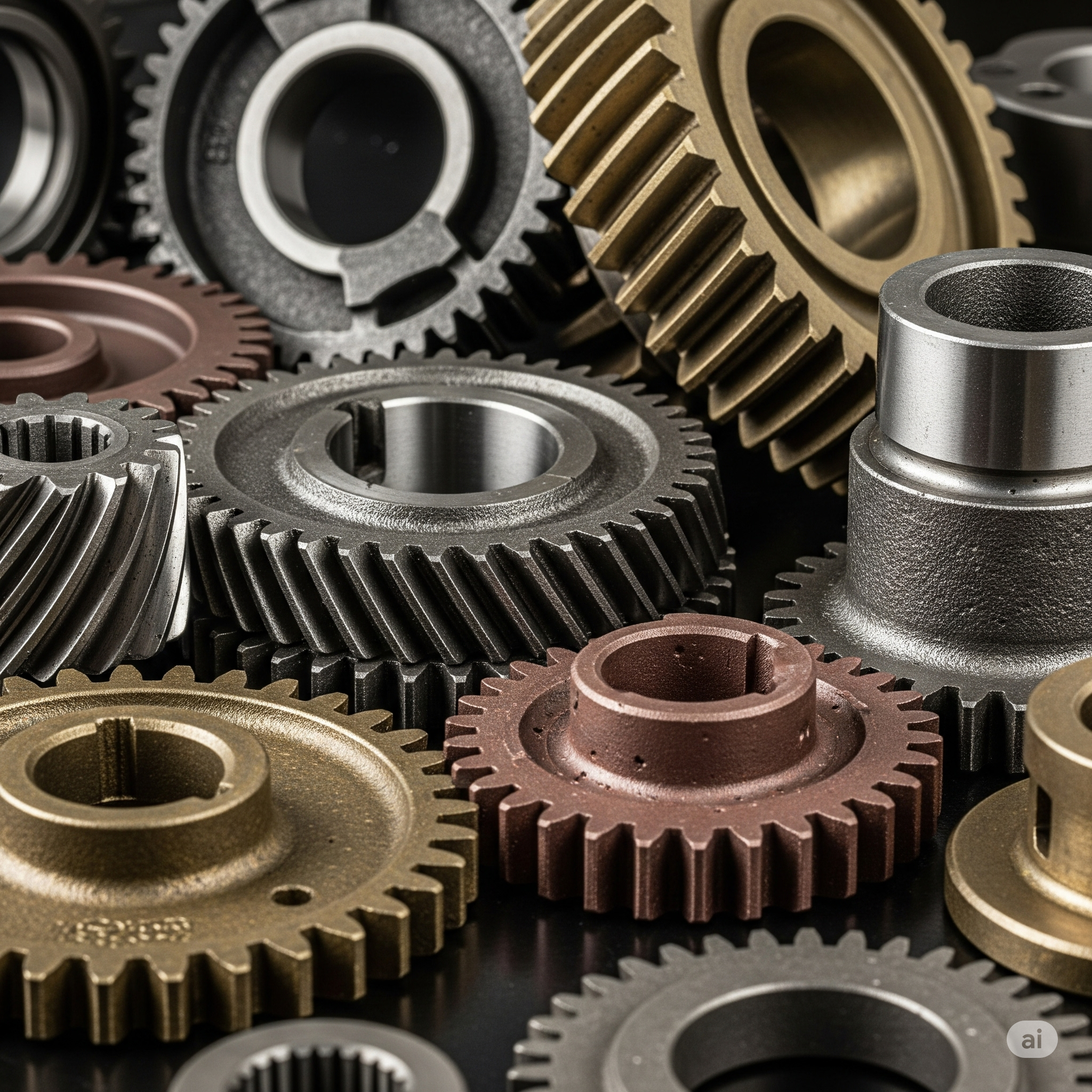

Günümüz imalat sanayisinin temel taşlarından biri olan toz metalurjisi ve onun ayrılmaz bir parçası olan sinterleme, geleneksel üretim metotlarına kıyasla sunduğu benzersiz avantajlarla endüstrinin pek çok kolunda devrim yaratıyor. Karmaşık şekilli parçaların yüksek hassasiyetle ve minimum malzeme kaybıyla üretilmesine olanak tanıyan bu teknoloji, otomotivden havacılığa, medikalden savunma sanayine kadar geniş bir yelpazede kendine yer buluyor. Peki, tozu katıya dönüştüren bu büyüleyici süreç tam olarak nedir ve uygulamalarıyla endüstriye ne gibi yenilikler sunmaktadır?

Toz Metalurjisi Nedir? Adım Adım Üretim Süreci

Toz metalurjisi (TM), en basit tanımıyla, metal veya alaşım tozlarının belirli kalıplar içerisinde preslenerek şekillendirildiği ve ardından kontrollü bir atmosferde, malzemenin erime noktasının altındaki bir sıcaklıkta (sinterleme) birleştirilerek nihai ürünün elde edildiği bir imalat yöntemidir.

Bu süreç temel olarak dört ana adımdan oluşur:

- Toz Üretimi ve Hazırlanması: İlk adım, kullanılacak metal veya alaşımın ince tanecikli toz haline getirilmesidir. Atomizasyon, elektroliz ve kimyasal redüksiyon gibi çeşitli yöntemlerle üretilen tozlar, istenen parça özelliklerine göre belirli boyut ve saflıkta olmalıdır.

- Karıştırma: Farklı özelliklere sahip metal tozları veya metal ve seramik tozları, homojen bir karışım elde etmek amacıyla bir araya getirilir. Bu aşamada, presleme işlemini kolaylaştırmak ve kalıp aşınmasını azaltmak için yağlayıcılar da eklenebilir.

- Presleme (Sıkıştırma): Hazırlanan toz karışımı, özel olarak tasarlanmış kalıplara dökülür ve yüksek basınç altında preslenir. Bu işlem sonucunda “ham parça” (green compact) adı verilen, kendi şeklini koruyabilen ancak henüz nihai mukavemetine ulaşmamış bir yapı elde edilir.

- Sinterleme: Üretim sürecinin kalbi olan sinterleme, ham parçanın kontrollü bir atmosferdeki fırınlarda, malzemenin erime sıcaklığının altındaki bir sıcaklığa kadar ısıtılması işlemidir. Bu yüksek sıcaklık, toz taneciklerinin atomik düzeyde birbirine kaynamasını (difüzyon) sağlayarak parçanın yoğunluğunu, mukavemetini ve diğer mekanik özelliklerini önemli ölçüde artırır.

Sinterlemenin Büyüsü: Tozdan Sağlam Parçalara

Sinterleme, toz metalurjisinin en kritik ve dönüştürücü adımıdır. Bu işlem sırasında, preslenmiş toz partikülleri arasındaki temas noktalarında “boyun” adı verilen bağlar oluşur. Isı ve zamanın etkisiyle bu boyunlar genişler ve partiküller birbirine daha sıkı bir şekilde bağlanır. Sonuç olarak, başlangıçta gevşek olan toz yığını, neredeyse tamamen yoğun ve sağlam bir metal parçaya dönüşür.

Toz Metalurjisi ve Sinterlemenin Avantajları

Bu teknolojinin yaygınlaşmasının ardında yatan pek çok avantaj bulunmaktadır:

- Karmaşık Geometriler: Geleneksel işleme yöntemleriyle üretimi zor veya imkansız olan karmaşık ve hassas şekilli parçalar kolaylıkla üretilebilir.

- Malzeme Tasarrufu: Talaşlı imalata kıyasla malzeme kaybı minimum düzeydedir. Bu, özellikle pahalı malzemelerle çalışıldığında önemli bir maliyet avantajı sağlar.

- Yüksek Üretim Hızı: Seri üretim için son derece verimli bir yöntemdir.

- Kontrol Edilebilir Gözeneklilik: Kendi kendini yağlayan yataklar veya filtreler gibi gözenekli yapıların üretimine olanak tanır.

- Özel Alaşımlar: Erime noktaları birbirinden çok farklı olan metallerin veya metal-seramik kompozitlerin (sermet) üretimi mümkündür.

- Yüzey Kalitesi: Genellikle ikincil bir yüzey işlemine gerek kalmadan iyi bir yüzey kalitesi elde edilir.

- Sürdürülebilirlik: Daha az enerji tüketimi ve daha az atık üretimi ile çevre dostu bir alternatiftir.

Geniş Uygulama Alanları: Sanayinin Her Köşesinde

Toz metalurjisi ve sinterleme uygulamaları, hayatımızın hemen her alanına dokunmaktadır:

- Otomotiv Sanayi: Motor ve şanzıman dişlileri, yataklar, burçlar, supap kılavuzları ve fren balataları gibi milyonlarca parça bu yöntemle üretilmektedir.

- Havacılık ve Savunma Sanayi: Yüksek sıcaklığa ve basınca dayanıklı, hafif ve güvenilir parçaların, örneğin türbin diskleri ve zırh delici mermilerin üretiminde kritik rol oynar.

- Medikal Sektör: Biyouyumlu implantlar, protezler ve cerrahi aletler gibi insan vücuduyla uyumlu malzemelerin üretiminde kullanılır.

- Kesici Takımlar ve Aşınma Parçaları: Tungsten karbür gibi sert ve aşınmaya dayanıklı malzemelerden yapılan kesici takımlar, matkap uçları ve aşınma plakaları bu teknolojiyle imal edilir.

- Elektronik ve Elektrik: Mıknatıslar, elektrik kontakları ve batarya bileşenleri gibi çeşitli elektronik parçaların üretiminde tercih edilir.

Gelecek Perspektifi: İnovasyon ve Yeni Ufuklar

Toz metalurjisi ve sinterleme teknolojisi, sürekli gelişen bir alandır. Katmanlı imalat (3D baskı) teknolojileriyle entegrasyonu, daha karmaşık ve özelleştirilmiş parçaların üretilmesine imkan tanımaktadır. Nanoteknolojideki gelişmelerle birlikte, daha üstün özelliklere sahip nanoyapılı tozların kullanımı, gelecekte çok daha hafif, daha güçlü ve daha dayanıklı malzemelerin kapısını aralayacaktır.